PRODUCTS

产品服务

Products center

本公司拥有以清华大学博士后、挪威科技大学海归博士等为主体的研发团队,致力于为客户提供完整的“陶瓷3D打印设备+陶瓷3D打印材料+陶瓷烧结工艺”整体解决方案!

APPLICATION

应用领域

致力于为客户提供完善,稳定的专业技术方案,为客户创造更高价值!

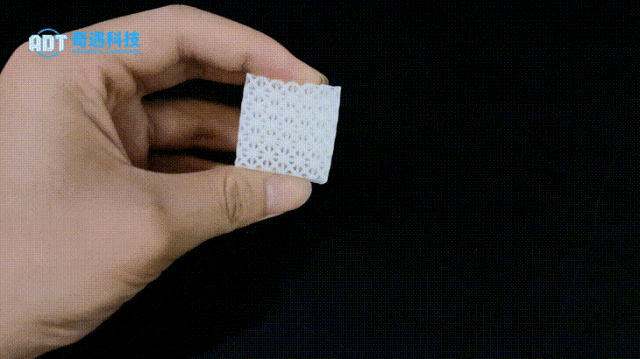

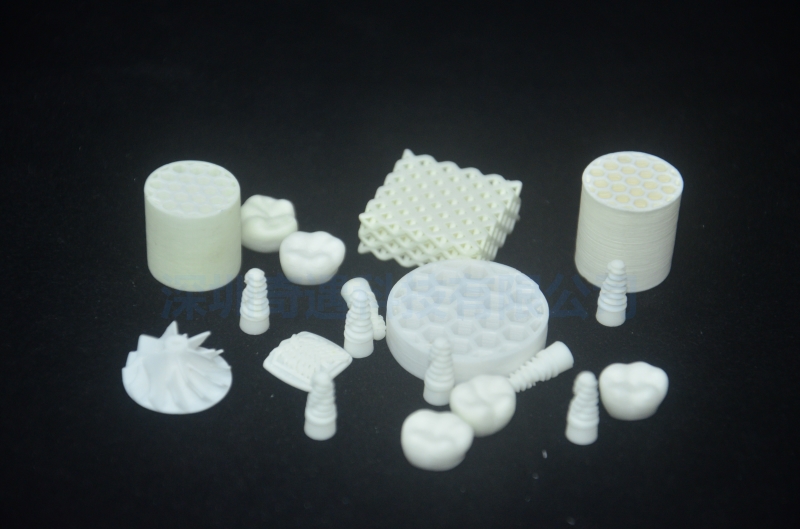

陶瓷打印

为三大材料之一的陶瓷提供全新的加工成型方式!

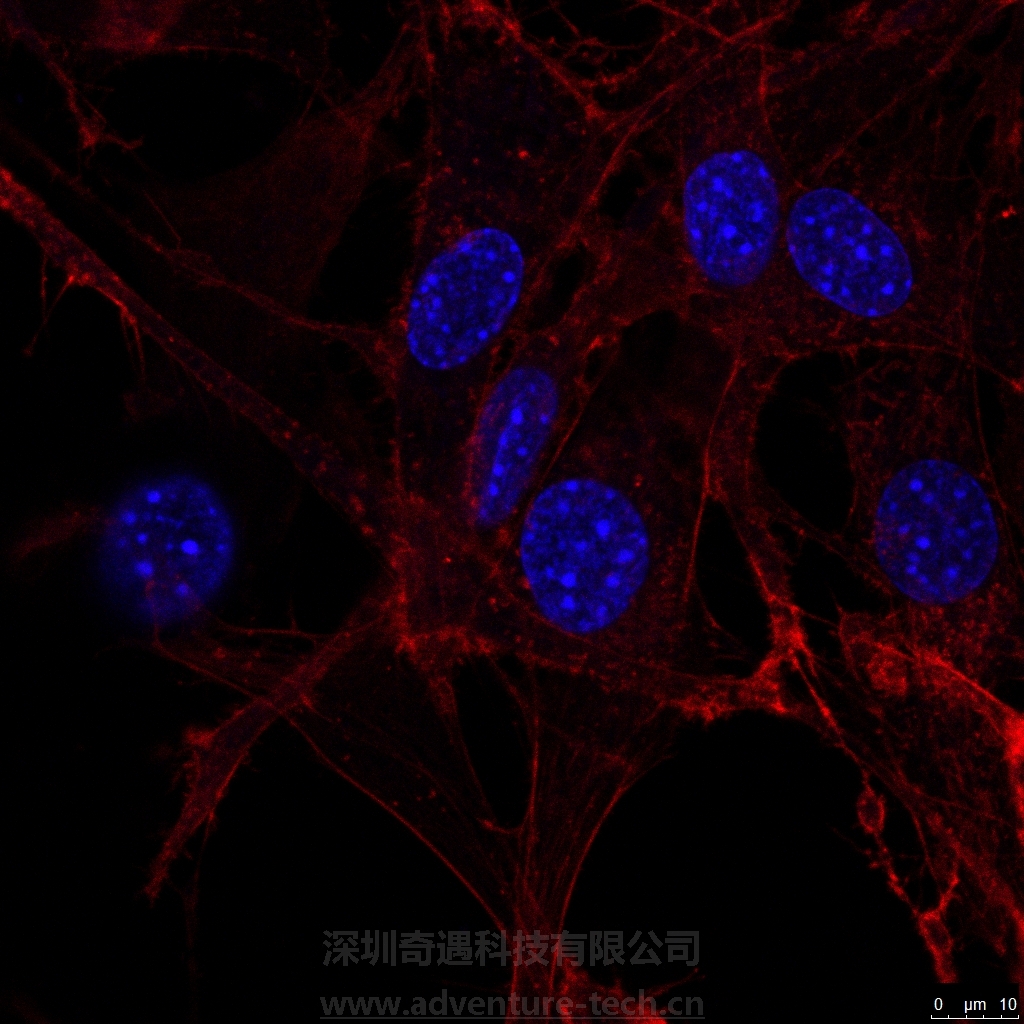

生物打印

1. 活细胞生物组织打印:

2. 天然蛋白类生物材料:

3.合成高分子生物材料:琼脂,PLA,PLGA,泊洛沙姆407,F127,明胶。

2. 天然蛋白类生物材料:

3.合成高分子生物材料:琼脂,PLA,PLGA,泊洛沙姆407,F127,明胶。

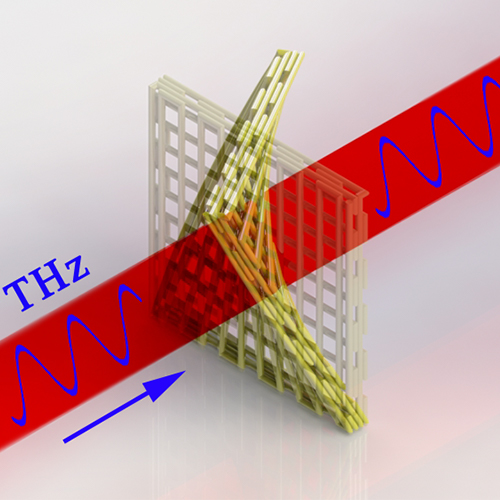

4D打印

随着时间维度进行结构变化,4D打印未来。

航空航天

航天工业的强弱是衡量一个国家科技力量的标尺,是开拓太空资源的必要手段。采用3D打印技术构建航空航天精密零件,可以有效提升航空航天开发效率,降低研发成本!

高校科研

随着“工业4.0”时代的来临,智能制造、工业智能等高校热门专业研发需求日益增多,生物、陶瓷等3D打印技术可为科研团队的相关研究提供技术支持。

医疗领域

新医疗服务技术近几年保持高增长态势,早筛技术、人工智能、3D打印、医疗机器人等新医疗技术带来诊疗的颠覆性革命。近年来, 3D打印假体植入物的成功应用案例日益增多。

齿科应用

齿科就医率在近几年呈不断上升趋势,3D打印可实现口腔医疗产品的批量化生产,未个性化医疗提供可能性!

NEWS

新闻资讯

致力于为客户提供完善,稳定的专业技术方案,为客户创造更高价值!

企业新闻

媒体聚焦

行业动态

进一步了解

进一步了解

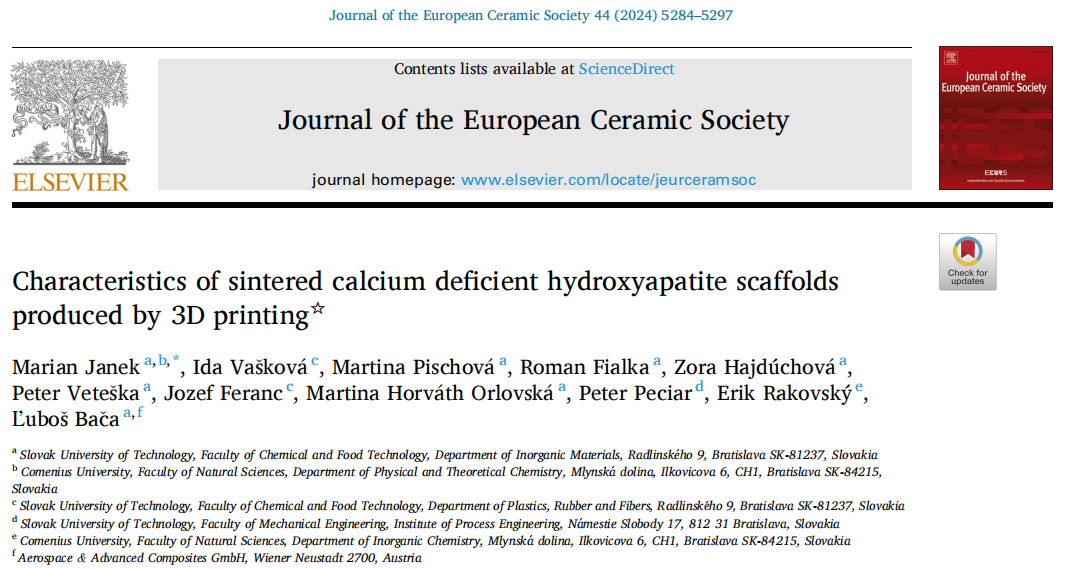

2024-07-23

行业新知 | 外泌体赋予可光固化 3D打印45S5陶瓷支架以增强血管生成-成骨耦合,从而加速骨再生

查看详情

2024-07-19

应用成果 | 陶瓷3D打印氧化铝立柱结构打印案例

查看详情

2024-07-17

行业新知 | 《Ceramics International》用立体光刻3D打印技术打印高纯度复杂碳化硅结构

行业新知

近日,深圳大学机电与控制工程学院Yan Lou带领的团队在《Ceramics International》发表了题为3D printing of high-purity complex SiC structures based on stereolithography的研究,提出了一种基于立体光刻 3D 打印工艺制备高纯度 SiC 结构的新方法,其中使用 SiO 2粉末作为添加剂,将固化厚度从 27.8 μm 增加到 53.0 μm。

原文链接:https://www.sciencedirect.com/science/article/abs/pii/S0272884224014792

奇遇科技官网:http://www.adventuretech.cn/

如无法打开,请拷贝网址到浏览器查阅。

研究内容

传统制造方法难以实现复杂的碳化硅 (SiC) 结构,而立体光刻(SLA)3D 打印技术可以有效地成型出高精度的复杂结构。然而,由于 SiC 粉末的光吸收率增加,制备具有优异固化能力的立体光刻 3D 打印 SiC 浆料是一个巨大的挑战。

为解决SiC浆料光聚合性能不足的问题,本工作采用二氧化硅作为添加剂,研究了亲水和亲油两种类型的二氧化硅粉末,并研究了二氧化硅粒径对浆料体系性能的影响。制备的SiC/SiO 2 /PEA浆料体系,无需预氧化或前驱体浸渍工艺,成功制备出具有复杂结构的高纯度碳化硅,为高纯度复杂SiC结构的增材制造提供了宝贵的参考。

△图1,光聚合3D打印制备碳化硅陶瓷结构原理图(RBSC:硅与碳的反应;H0:原浆的高度;H:上液体的高度;SiCnw:碳化硅纳米线)。

△图2,(a)碳化硅纳米颗粒的SEM形貌及其元素映射EDS、(b) XRD分析和(c)对碳化硅颗粒的尺寸分布。

△图3,亲水性和亲脂性二氧化硅粒子的(a)XRD衍射模式,SEM形态,和(b)亲水性二氧化硅和(c)亲脂性二氧化硅的元素映射EDS图。

△图4,(a)原始碳化硅、H30-SiC和L30-SiC泥浆的光学性能;(b)原始碳化硅、H30-SiC和L30-SiC泥浆的流变特性。

△图5,剪切力下泥浆系统的工作机制;(a) L30-SiC泥浆系统,(b) L30-SiC泥浆系统。

△图6,不同粒径的亲脂性二氧化硅的形态(D50 = 20 nm、D50 = 1 μm和D50 = 10 μm分别为(a)、(b)和(c))。

△图7,(a)原碳化硅、20 nm、1 μm、10 μm和混合泥浆的光学性能;原碳化硅、20 nm、1 μm、10 μm和混合泥浆的(b)沉降高度比;(c)碳化硅、20 nm、1 μm、10 μm和混合泥浆的流变特性。

△图8,(a)0PEA、30PEA和50PEA泥浆的光学性能;(b)碳化硅、20 nm、1 μm、10 μm和混合泥浆的流变特性;(c)碳化硅、20 nm、1 μm、10 μm和混合泥浆的沉降高度比。

△图9,碳化硅泥浆的光学性能与几个重要因素的关系。

△图10,印刷结构及其烧结工艺示意图。(a)在25◦C下干燥,(b)在1000◦C下热解,(c)在1600◦C下烧结后的样品外观。

△图11,对0PEA、30PEA和50PEA打印物体在1600◦C烧结4h后的XRD衍射分析。

△图12,(1000◦C下(a)0PEA样品烧结;(b),1600◦C烧结4h后的(b),30◦(c)和50PEA (d)样品打印物体的形态和EDS图)。

研究结论

本研究通过光聚合3D打印成功制造高纯度复杂碳化硅(SiC)结构。采用疏水性SiO2降低粘度,分级粒径SiO2粉末提高固化厚度和稳定性,并引入紫外线不敏感碳源树脂。烧结后,高纯度SiC结构样品中几乎无SiO2或SiOC残留,氧含量仅0.12%。这为高纯度复杂SiC结构的增材制造提供了新方法。

查看详情

2024-07-16

行业新知 | 《Journal of Manufacturing Processes》通过数字光处理3D打印玻璃非球面透镜

行业新知

近日,精密光学工程研究中心Yaguo Li带领的团队在《Journal of Manufacturing Processes》发表了题为3D printing of glass aspheric lens by digital light processing的研究,通过数字光处理(DLP)技术3D打印厘米级玻璃非球面透镜,使用紫外光固化树脂和二氧化硅纳米颗粒浆液。旋转涂层后处理减少层状结构。

原文链接:www.elsevier.com/locate/manpro

奇遇科技官网:http://www.adventuretech.cn/

如无法打开,请拷贝网址到浏览器查阅。

研究内容

熔融石英玻璃因其优异的光学性能和耐热耐化学性广泛应用,但其高脆性和低断裂韧性使加工困难。传统方法如研磨和抛光效率低,成本高。精密玻璃成型(PGM)和化学蚀刻存在材料去除率低、加工成本高的问题。3D打印技术如FDM、TPP、STL和DLP提供了制造复杂玻璃结构的灵活性和高分辨率,但存在打印速度慢、层状结构明显等局限。虽然有改进方法减少层状结构,但3D打印厘米级玻璃光学器件仍面临挑战。

本研究提出了一种结合DLP和后固化工艺的3D打印玻璃非球面透镜方法。使用由有机树脂和二氧化硅纳米颗粒组成的玻璃浆料进行打印,并通过旋涂和后固化减少层状结构。最终通过加热处理实现脱脂和烧结,生成玻璃透镜。实验评估了打印透镜的光学性能和制造精度。

△图1,(a)一种玻璃非球面透镜的3D打印过程。将由二氧化硅纳米颗粒和紫外光固化单体预混料组成的玻璃浆液均质化,用作DLP打印机的3D打印材料。为了减少层状结构,印刷镜头在其表面旋转涂覆未聚合的浆液后进行了一个后固化步骤。随后,聚合样品通过热脱带和烧结过程转化为玻璃。(b)设计的非球面透镜经过优化,波长为532 nm,焦距为168 mm,半径为10.5 mm。基于设计的镜头建立了STL格式模型,放大以补偿脱层和烧结造成的收缩。

△图2,Aerosil OX50 的 SEM 显微照片。

△图3,采用平行板流变仪测定预混料和玻璃浆料的粘度,平行板之间的间隙分别为10μm、20μm、50μm和1 mm。预混料在固液界面处几乎表现出牛顿流体性质,在不同间隙处粘度基本一致。在10μm和20μm间隙处,粘度随剪切速率的增加而显著波动。

△图4,脱层、烧结后的印刷样品及其微观结构。

△图5,用不同固体负载的玻璃浆打印的烧结样品,随着固体负载的增加,收缩率减小。

△图6,XRD结果显示,没有明显的窄峰和峰值,表明在烧结过程中没有结晶。

△图7,(a)测量打印透镜上2个区域的表面粗糙度分别为14 nm和15 nm。(b)显示了打印镜头的表面轮廓,与设计的曲线相比。打印表面的最大偏差为170μm。

△图8,(a)分辨率测试的实验装置。(b)参考透镜(第4-5组)的目标图像显示的成像分辨率为90.5lp/mm。(c)打印透镜的目标图像(第4-5组)的成像分辨率为45.3lp/mm。

研究结论

本文介绍了一种使用纳米颗粒和有机树脂玻璃浆料通过DLP 3D打印厘米级非球面玻璃镜片的方法。通过后固化工艺减少分层结构,脱脂和烧结实现透明玻璃组件。玻璃浆料流变特性优化打印参数,获得光滑表面(RMS < 15 nm),但成像分辨率受限于45.3 lp/mm。结果表明DLP结合后固化能制造高透射率和低表面粗糙度的玻璃镜片,制造精度有待提高。

查看详情

2024-07-11

应用成果 | 一体成型氧化铝铰链打印案例

查看详情

2024-07-16

行业新知 | 《Journal of Manufacturing Processes》通过数字光处理3D打印玻璃非球面透镜

行业新知

近日,精密光学工程研究中心Yaguo Li带领的团队在《Journal of Manufacturing Processes》发表了题为3D printing of glass aspheric lens by digital light processing的研究,通过数字光处理(DLP)技术3D打印厘米级玻璃非球面透镜,使用紫外光固化树脂和二氧化硅纳米颗粒浆液。旋转涂层后处理减少层状结构。

原文链接:www.elsevier.com/locate/manpro

奇遇科技官网:http://www.adventuretech.cn/

如无法打开,请拷贝网址到浏览器查阅。

研究内容

熔融石英玻璃因其优异的光学性能和耐热耐化学性广泛应用,但其高脆性和低断裂韧性使加工困难。传统方法如研磨和抛光效率低,成本高。精密玻璃成型(PGM)和化学蚀刻存在材料去除率低、加工成本高的问题。3D打印技术如FDM、TPP、STL和DLP提供了制造复杂玻璃结构的灵活性和高分辨率,但存在打印速度慢、层状结构明显等局限。虽然有改进方法减少层状结构,但3D打印厘米级玻璃光学器件仍面临挑战。

本研究提出了一种结合DLP和后固化工艺的3D打印玻璃非球面透镜方法。使用由有机树脂和二氧化硅纳米颗粒组成的玻璃浆料进行打印,并通过旋涂和后固化减少层状结构。最终通过加热处理实现脱脂和烧结,生成玻璃透镜。实验评估了打印透镜的光学性能和制造精度。

△图1,(a)一种玻璃非球面透镜的3D打印过程。将由二氧化硅纳米颗粒和紫外光固化单体预混料组成的玻璃浆液均质化,用作DLP打印机的3D打印材料。为了减少层状结构,印刷镜头在其表面旋转涂覆未聚合的浆液后进行了一个后固化步骤。随后,聚合样品通过热脱带和烧结过程转化为玻璃。(b)设计的非球面透镜经过优化,波长为532 nm,焦距为168 mm,半径为10.5 mm。基于设计的镜头建立了STL格式模型,放大以补偿脱层和烧结造成的收缩。

△图2,Aerosil OX50 的 SEM 显微照片。

△图3,采用平行板流变仪测定预混料和玻璃浆料的粘度,平行板之间的间隙分别为10μm、20μm、50μm和1 mm。预混料在固液界面处几乎表现出牛顿流体性质,在不同间隙处粘度基本一致。在10μm和20μm间隙处,粘度随剪切速率的增加而显著波动。

△图4,脱层、烧结后的印刷样品及其微观结构。

△图5,用不同固体负载的玻璃浆打印的烧结样品,随着固体负载的增加,收缩率减小。

△图6,XRD结果显示,没有明显的窄峰和峰值,表明在烧结过程中没有结晶。

△图7,(a)测量打印透镜上2个区域的表面粗糙度分别为14 nm和15 nm。(b)显示了打印镜头的表面轮廓,与设计的曲线相比。打印表面的最大偏差为170μm。

△图8,(a)分辨率测试的实验装置。(b)参考透镜(第4-5组)的目标图像显示的成像分辨率为90.5lp/mm。(c)打印透镜的目标图像(第4-5组)的成像分辨率为45.3lp/mm。

研究结论

本文介绍了一种使用纳米颗粒和有机树脂玻璃浆料通过DLP 3D打印厘米级非球面玻璃镜片的方法。通过后固化工艺减少分层结构,脱脂和烧结实现透明玻璃组件。玻璃浆料流变特性优化打印参数,获得光滑表面(RMS < 15 nm),但成像分辨率受限于45.3 lp/mm。结果表明DLP结合后固化能制造高透射率和低表面粗糙度的玻璃镜片,制造精度有待提高。

查看详情

2024-07-10

公司动态 | 奇遇科技亮相中国材料大会2024,陶瓷3D打印技术备受瞩目

查看详情

2024-07-08

展会邀请 | 7月8-11日,奇遇科技邀您相约中国材料大会2024

查看详情

ABOUT

关于奇遇科技

致力于为客户提供完善,稳定的专业技术方案,为客户创造更高价值!

深圳奇遇科技有限公司成立于2015年,是一家从事陶瓷增材制造

技术为核心的高科技公司。

公司拥有以清华大学博士后、挪威科技大学海归博士等为主体的

研发团队,致力于为客户提供完整的“陶瓷3D打印设备+陶瓷3D打印

材料+陶瓷烧结工艺”整体解决方案。

目前,公司自主研发的一系列精细直写陶瓷3D、4D打印设备,生物

直写陶瓷3D打印设备,光固化陶瓷3D打印设备以及相关陶瓷3D打印

材料,已服务清华大学、哈尔滨工业大学、北京科技大学、北京理工

大学、西北工业大学、四川大学、国防科技大学、深圳大学、中国科

学院、燕之屋丝浓食品等全球100+家顶尖科研院所。

版权所有 2021 深圳奇遇科技有限公司 粤ICP备16050384号 网站建设:中企动力 深圳